Micromecanizado convencional de ultraprecisión

La tendencia de diseño hacia la miniaturización, en un gran número de productos actuales, ha supuesto una necesaria revolución en el ámbito de las tecnologías de micro-fabricación, tanto en relación al desarrollo y aplicación de nuevas tecnologías (no convencionales: EDM, láser,…), como la adaptación y optimización de las tecnologías convencionales de mecanizado (fresado, torneado,…), para cumplir con las exigencias dimensionales, de precisión, calidad superficial, etc. En ese sentido, las tecnologías de mecanizado convencionales, llevadas a un marco de ultraprecisión, siguen ofreciendo una mayor versatilidad, rapidez y calidad en la generación de rasgos complejos micro tridimensionales, en una amplia variedad de materiales, frente a las limitaciones de tecnologías más modernas.

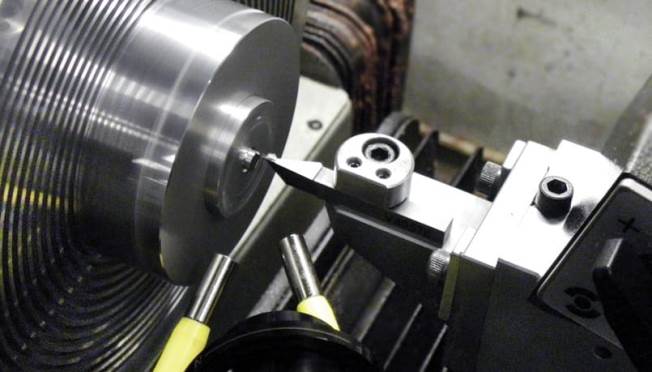

Dentro del micromecanizado convencional de ultraprecisión, TEKNIKER apuesta, fundamentalmente, por dos tecnologías: el microfresado de ultraprecisión y el torneado con herramientas de diamante.

El microfresado, en contrapartida al fresado convencional, se basa en el arranque de material con herramientas de muy reducido tamaño (diámetro entre 50µm y 3mm). Tal y como se ha mencionado previamente, el microfresado es una tecnología flexible y rápida para la fabricación de componentes con rasgos con dimensiones que van desde unas decenas de micras (muy delicados), hasta unos pocos milímetros, en una amplia gama de materiales (aleaciones metálicas, composites, polímeros y cerámicas), siendo muy extenso y variado su campo de aplicación (moldes para micro-inyección, componentes para óptica, industria aeroespacial, electrónica y biomédica).

Asimismo, el proceso de microfresado supone un cambio conceptual importante en relación al fresado convencional, debido a las reducidas dimensiones de las herramientas de corte y el proceso de formación de la viruta. En ese sentido, se hace, por ejemplo, palpable el llamado “efecto tamaño”, propio de los procesos de corte con herramienta que procesan volúmenes de material muy reducidos (no existe un escalado directo del fresado macro al micro en términos de parámetros de proceso). Dicho efecto, junto a la necesidad de un espesor mínimo de viruta para la eliminación de la misma, las heterogeneidades del material a mecanizar, la aparición de rebabas de un tamaño muy grande en relación al tamaño de los rasgos a mecanizar (efectos todos ellos, en general, de importancia casi nula en el fresado convencional), tienen una importancia significativa en el rendimiento del proceso de microfresado. También son de especial relevancia el efecto del desgaste y flexión de herramienta en la ruptura de herramienta y en la calidad de la pieza final.

El torneado por diamante, por su parte, es un proceso orientado desde sus inicios a la investigación del mecanizado de metales no ferrosos (la afinidad del hierro con el carbono provoca la descarburización de las herramientas de diamante, haciendo que dichas herramientas no sean aptas para la mecanización de materiales ferrosos), tales como aluminio y bronce, para aplicaciones de electrónica y, fundamentalmente óptica (ej. Moldes para la producción seriada de lentes), dada la capacidad que ofrece de obtener acabados “especulares” (rugosidades de unos pocos nanómetros).