Mecanizado por arranque

Desarrollo y optimización del proceso de mecanizado para la obtención de una mayor productividad y/o calidad de pieza. Para ello se aborda el proceso desde diferentes puntos de vista: herramienta, refrigeración/lubricación, condiciones de corte, máquina-herramienta, estrategia de mecanizado y material. El proceso se estudia tanto experimentalmente como a través del modelizado y la simulación.

El mecanizado por arranque es una tecnología ya madura, sin embargo, la continua evolución de la industria implica, a menudo, el uso de nuevos materiales o requisitos de calidad y medioambientales más exigentes. Para hacer frente a estos nuevos retos, TEKNIKER se apoya en la experimentación, en el modelizado y la simulación así como en la introducción de otras tecnologías para complementar o mejorar el proceso.

Algunos procesos de mecanizado en los que se ha trabajado son:

- Mecanizado ecológico (seco, MQL, aire frío, fluidos criogénicos: CO2 y nitrógeno líquido

- Mecanizado en duro (aceros endurecidos ~58HRc, metal duro,…)

- Materiales aeronáuticos (Inconel 718, Ti6Al4V, gTiAl,…)

- Materiales emergentes (Mg, híbridos, ADIs, MMC,…)

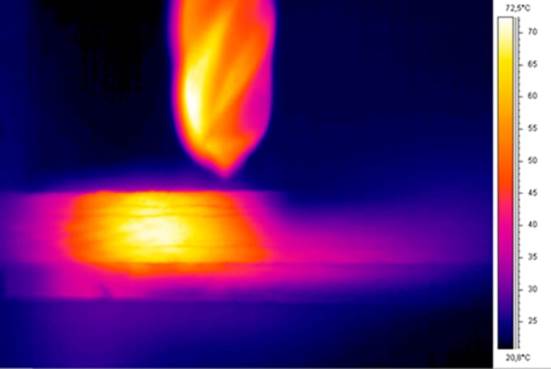

- Procesos asistidos (ultrasonidos, alta presión de refrigerante, láser, refrigerante criogénico,…)

- Control dimensional in situ

Para la optimización del mecanizado es necesario controlar las variables del proceso y conocer las cargas a las que está sometida la herramienta en el proceso de corte. TEKNIKER posee experiencia en el uso de diferentes medios de monitorización, para realizar el análisis del proceso de mecanizado (medición de fuerzas, potencias, vibraciones, temperatura, generación de viruta, desgaste de herramienta,…).

Además de la caracterización experimental IK4-TEKNIKER utiliza modelos de simulación de mecanizado, tanto propios como comerciales, para la mejora de las condiciones de trabajo, las estrategias de corte o el diseño de herramientas de corte. La simulación del proceso permite prever los resultados antes de poner en marcha los medios productivos, reduciendo apreciablemente la labor experimental.