Precisión en procesos de fabricación aditiva por hilo

Tekniker coordina el proyecto europeo ASSALA, que tiene como objetivo garantizar la integridad estructural en el proceso de fabricación de los componentes metálicos fabricados mediante esta técnica. En concreto, el centro tecnológico desarrolla métodos de predicción de errores en el posicionamiento de los robots responsables de la fabricación aditiva a través de modelos de simulación.

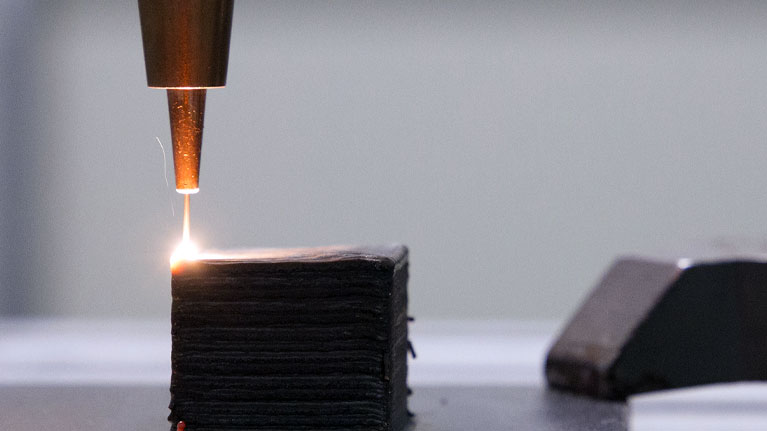

La técnica de fabricación aditiva por hilo mediante láser es una de las tecnologías con más futuro para desarrollar piezas de gran tamaño en sectores como el aeronáutico, ya que ofrece ventajas como una mayor calidad estructural del material depositado, gracias a las menores tasas de atrapamiento de gas y poros. Para que esta técnica se desarrolle de forma óptima, es necesaria una alta precisión y una integridad estructural robusta para garantizar productos “cero defectos”.

En este contexto, Tekniker, miembro de Basque Research and Technology Alliance (BRTA), coordina el proyecto europeo ASSALA con el objetivo de predecir la probabilidad de fallos en los componentes metálicos fabricados mediante fabricación aditiva por hilo y garantizar así, la integridad estructural en el proceso de fabricación. En el proyecto participan también la sede sueca de la empresa GKN Aerospace y la escuela de ingeniería francesa ENSAM Arts et Metiers.

En concreto, el centro tecnológico desarrolla métodos de predicción de errores en el posicionamiento de los robots responsables de la fabricación aditiva, así como estrategias de mitigación a través de modelos de compensación dinámica para el aumento de su precisión. Para ello, Tekniker centra su investigación en dos líneas de trabajo enfocadas fundamentalmente en la deposición de titanio por hilo: el desarrollo de modelos de simulación dinámica de robots de cara a validar su aplicación a la fabricación aditiva y el avance de herramientas de compensación dinámica para el aumento de su precisión.

En este sentido, Tekniker desarrollará metodologías de mejora de precisión dinámica aplicables a cualquier proceso de fabricación aditiva basada en robots, independientemente de si el material es en formato polvo o hilo. De esta forma, se conseguirá predecir posibles errores en el posicionamiento de las herramientas robóticas y se validará su aplicación a esta técnica.

El centro tecnológico cuenta con amplia experiencia en el desarrollo de soluciones de robótica industrial, sistemas metrológicos de alta precisión y aporte láser para la fabricación de componentes.

Modelos de simulación dinámica de robots

Hasta ahora, las empresas que hacían uso de esta técnica, denominada LMD (Laser Metal Deposition) se enfrentaban a un mayor gasto económico y al inconveniente de tener que explorar un gran número de parámetros, normalmente mediante un procedimiento de prueba y error, para garantizar resultados óptimos.

A diferencia de estas soluciones existentes en el mercado, el modelo ASSALA contribuye a la consecución de un proceso de deposición láser por hilo más robusto en términos de precisión, rapidez y menor gasto de material. De esta forma, el empleo de una arquitectura robótica de máquina más económica mejorará la calidad de los aportes por hilo y prevendrá la probabilidad de generación de fallo en los componentes metálicos.

Durante esta fase de desarrollo, el proyecto ha avanzado en la puesta en marcha de modelos de simulación cinemática de robots, verificando su estado inicial y mejorando su precisión en posicionamiento estático, así como en la simulación numérica del proceso de aporte de material empleado, mediante una aplicación que permite obtener, en tiempo real, el efecto de los parámetros del proceso sobre la distorsión de un componente tipo.

Asimismo, en el marco de este proyecto se van a desarrollar algoritmos de optimización basados en la hibridación de física y datos para asegurar una correcta selección de los parámetros del proceso, acelerando los tiempos de cálculo sin perder precisión y proporcionando información prácticamente en tiempo real. Esta aplicación es también extensible a todo tipo de procesos de fabricación aditiva y materiales metálicos y no metálicos.

Estos modelos de robot y proceso se integran en un único marco (interface, software) y sirven para fabricar componentes tipo. Además, estas metodologías se pueden aplicar a cualquier proceso de fabricación aditiva que use herramientas robotizadas, independientemente de si el material es en formato polvo o hilo, consiguiendo así resultados que garanticen la integridad estructural en el proceso de fabricación.

This project has received funding from the Clean Sky 2 Joint Undertaking (JU) under grant agreement No 831857. The JU receives support from the European Union’s Horizon 2020 research and innovation programme and the Clean Sky 2 JU members other than the Union. This work reflects only the author´s view and the JU is not responsible for any use that may be made of the information it contains.